Profitez d'une expérience unique de jeu en ligne avec le site officiel du casino Crownplay, votre choix idéal pour gagner gros avec style. | Sichern Sie sich tolle Boni und genießen Sie erstklassige Spiele im beliebten Goldspin Casino, der besten Wahl für deutsche Spieler. | Próbáld ki az izgalmas nyerőgépeket és nyerj fantasztikus díjakat a Hotslots Casino weboldalán – az egyik legjobb online kaszinó Magyarországon! | Descoperă jocuri noi și promoții exclusive direct pe NV Casino, platforma preferată a jucătorilor români care caută câștiguri mari! | Enjoy endless fun and excitement at Chicken Road Game, the most entertaining gaming choice for Canadian players. | Vivez l’émotion du jeu en direct avec Casino Posido, un univers passionnant plein de bonus exclusifs pour les joueurs français.

Por: Fabrício Rossi

O cimento é o principal material utilizado nas obras em todo o mundo. O cimento é chamado de “Cimento Portland” porque foi uma homenagem de Joseph Aspdin, descobridor do cimento moderno em 1824, a ilha britânica de Portland.

Como é fabricado?

A fabricação do cimento Portland baseia-se em três etapas fundamentais:

1. Moagem e mistura da matéria-prima (90% calcário e 10% argila)

2. Produção do clínquer (forno rotativo a 1450ºC + arrefecimento rápido)

3. Moagem do clínquer, mistura com gesso e aditivos (pozolana, escória)

Veja o Fluxograma de Fabricação de Cimento da ABCP (Associação Brasileira de Cimento Portland). Clique Aqui!

Macete 01: Todo cimento tem a adição de gesso. O gesso tem a função de retardar a pega do cimento para que ele não endureça rapidamente, ou seja, aumenta o tempo de aplicação do cimento.

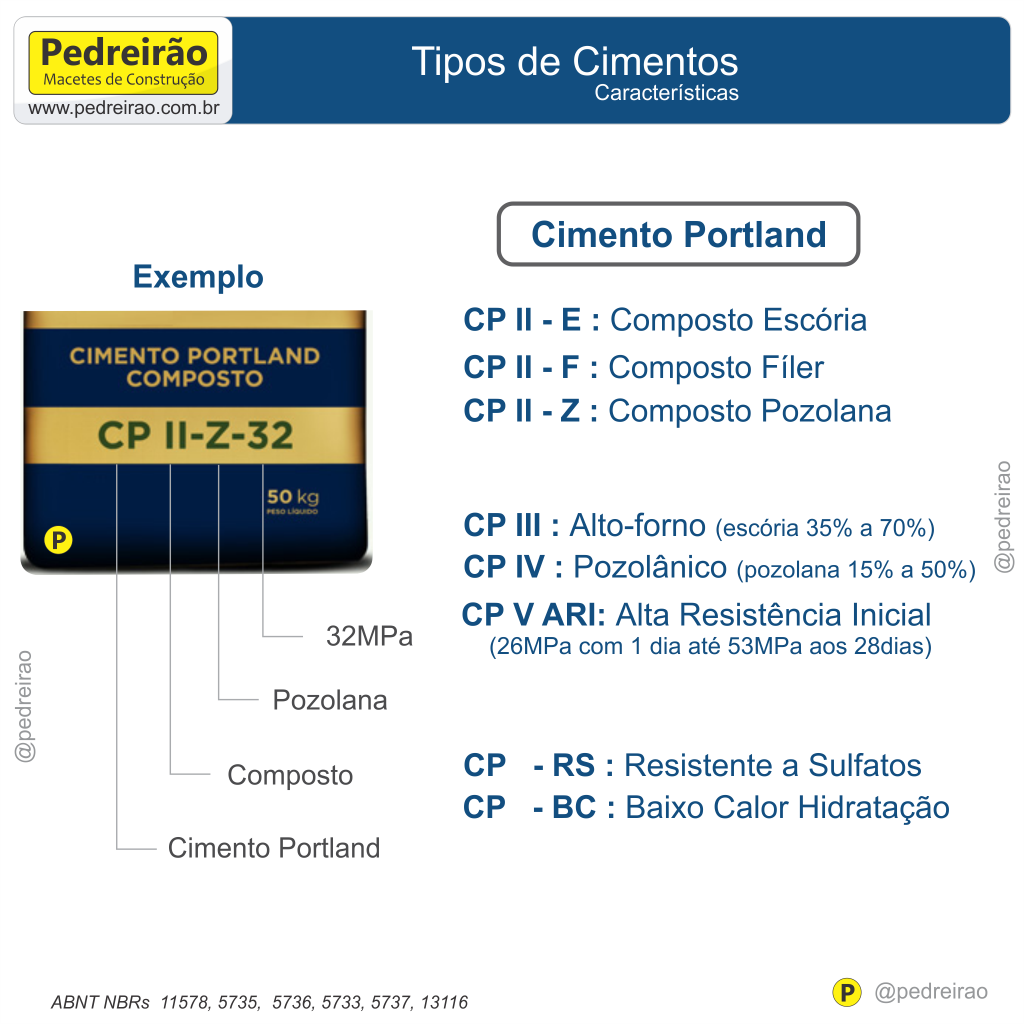

Os cimentos não são todos iguais. Existem no mercado vários tipos de cimentos cada um com uma característica. Conheça agora cada um deles para escolher o melhor para a sua obra.

Cimento CP-I (NBR 5.732)

É conhecido como o Cimento Portland Comum porque não possui nenhum tipo de aditivo, apenas o gesso que tem a função de retardar o início de pega do cimento para que possamos ter um tempo de aplicação. Tem alto custo e menos resistência. Sua produção é toda direcionada para a indústria.

Classe de resistência: 25 MPa.

Cimento CP-II (NBR 11.578)

É conhecido como Cimento Portland Composto porque tem a adição de outros materiais na sua mistura que conferem a este cimento um menor calor de hidratação (libera menos calor quando entra em contato com a água). São 03 tipos de CP-II:

CP-II E: cimento Portland com adição de escória de alto-forno.

CP-II Z: cimento Portland com adição de material pozolânico.

CP-II F: cimento portland com adição de material carbonático – fíler.

O CP-II é versátil e aplicado a todas as fases de obras.

Classe de resistência: 25, 32 e 40 MPa.

Cimento CP-III (NBR 5.735)

É conhecido como Cimento Portland de Alto-forno porque tem na sua composição de 35% a 70% de escória de alto-forno. Apresenta maior impermeabilidade e durabilidade, além de baixo calor de hidratação, assim como alta resistência à expansão devido à reação álcali-agregado, além de ser resistente a sulfatos. É menos poroso e mais durável.

Classe de resistência: 25, 32 e 40 MPa.

Cimento CP-IV (NBR 5.736)

É conhecido como Cimento Portland Pozolânico porque tem na sua composição de 15% a 50% de material pozolânico. Por isso, proporciona estabilidade no uso com agregados reativos e em ambientes de ataque ácido, em especial de ataque por sulfatos. Possui baixo calor de hidratação, o que o torna bastante recomendável na concretagem de grandes volumes e sob temperaturas elevadas. É pouco poroso sendo resistente a ação da água do mar e esgotos.

Classe de resistência: 25 e 32 MPa.

Cimento CP-V ARI (NBR 5.733)

É conhecido como Cimento Portland de Alta Resistência Inicial porque em função do seu processo de fabricação tem alta reatividade nas primeiras horas de aplicação fazendo que atinja resistências elevadas em um curto intervalo de tempo.

Ao final dos 28 dias de cura também atinge resistências maiores que os cimentos convencionais. É muito utilizado em obras industriais que exigem um tempo de desforma menor. É recomendado apenas para a fabricação de concretos.

Cimento RS (NBR 5.737)

É conhecido como Cimento Portland Resistente a Sulfatos. Os materiais sulfatados estão presentes em redes de esgotos, ambientes industriais e água do mar. Assim, seu uso é indicado para construções nesses ambientes.

Cimento Branco (NBR 12.989)

É conhecido como Cimento Portland Branco (CPB). Tem como primeira característica a cor branca diferenciada dos outros cimentos. A cor branca é conseguida através de matérias-primas com baixo teor de manganês e ferro e a utilização do caulim no lugar a argila. Existem dois tipos de cimento branco:

1. Estrutural: indicado para fins arquitetônicos. Não comum nos dias de hoje devido ao custo e a tecnologia que as tintas proporcionam.

2. Não estrutural: indicado para rejunte de cerâmicas.

Conclusão

Cada região do Brasil você encontra um tipo de cimento com mais disponibilidade que outro, devido a maior quantidade de matéria-prima de aditivo disponível.

A característica mais importante do cimento é a classe de resistência que ele chega aos 28 dias de cura, identificado na embalagem. Ao rodar um traço de concreto, siga as quantidades exatas de cada insumo.

Esse artigo foi publicado como referência em: https://www.aecweb.com.br/cont/m/rev/cimento-diferentes-tipos-e-aplicacoes_11959_0_1